在机加工行业中经常会遇到对深孔加工等相关工艺问题,苏州硕朔精密刀具为客户整理相关深孔加工过程中常遇到的深孔加工难题以及其常用深孔钻头。 金属切削加工中对深孔加工难题常用钻头

1深孔

在机械制造业中,一般将孔深超过孔径10倍的圆柱孔称为深孔。深孔按孔深与孔径之比(L/D)的大小通常可分为一般孔深、中等孔深及特殊孔深3种。

(1)L/D=10~20,属于一般孔深。常在钻床或车床上用接长麻花钻加工。

(2)L/D=20~30,属于中等深孔。常在车床上加工。

(3)L/D=30~100,属于特殊深孔。必须使用深孔钻在深孔钻床或专用设备上加工。

2深孔加工难点

(1)不能直接观察到切削情况。仅凭声音、看切屑、观察机床负荷、油压等参数来判断排屑与钻头磨损情况。

(2)切削热不易传出。

(3)排屑较困难,如遇切屑阻塞则会引起钻头损坏。

(4)因钻杆长、刚性差、易振动,会导致孔轴线易偏斜,影响到加工精度及生产效率。

3深孔钻的类型、使用范围及工作原理

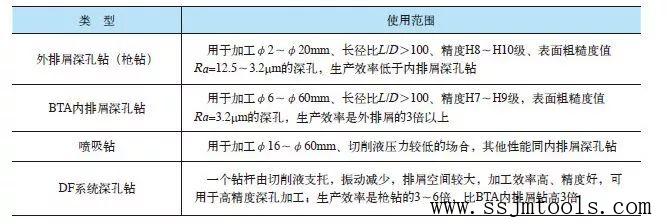

深孔钻按排屑方式分为外排屑和内排屑2种,外排屑有枪钻、整体合金深孔钻(分为:有内冷却孔钻头和外冷却钻头);内排屑又分为BTA深孔钻、喷吸钻和DF系统深孔钻3种。深孔钻的类型和使用范围如表5-4所示,其结构及工作原理如图5-10所示。

表5-4 深孔钻的常用类型及使用范围

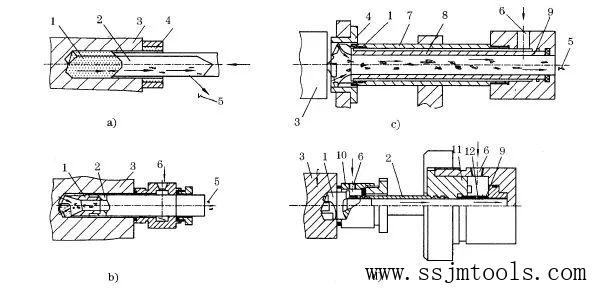

图5-10 深孔钻结构及工作原理

a)外排屑深孔钻(枪钻) b)BTA内排屑深孔钻 c)喷吸钻 d)DF内排屑系统深孔钻

1-钻头 2-钻杆 3-工件 4-导套 5-切屑 6-进油口 7-外管 8-内管 9-喷嘴 10-引导装置 11-钻杆座 12-密封套

4.深孔加工时的注意事项

(1)苏州硕朔精密刀具总结深孔加工操作过程中的几大要素:主轴和刀具导向套、刀杆支撑套、工件支承套等中心线的同轴度应符合要求;切削液系统应畅通正常;工件的加工端面上不应有中心孔,并避免在斜面上钻孔;切屑形状应保持正常,避免生成直带状切屑;采用较高速度加工通孔,当钻头即将钻透时,应降速或停机以防损坏钻头。

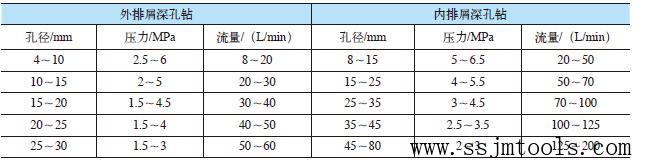

(2)深孔加工切削液:深孔加工过程中会产生大量的切削热,并不易扩散,需要供给充足的切削液润滑冷却刀具。一般选用1:100的乳化液或极压乳化液,需要较高加工精度和表面质量或加工韧性材料时,选用极压乳化液或高浓度极压乳化液,切削油的运动黏度通常选用(40℃)10~500px2/s,切削液流速为15~18m/s;加工直径较小时选用黏度低的切削油;要求精度高的深孔加工,可选用切削油配比为40%极压硫化油+40%煤油+20%氯化石蜡。切削液的压力和流量与孔径及加工方式有着密切的关系,具体参考如表5-5所示。

表5-5

深孔加工中的故障及排除措施如表5-6所示。

3)为保证刀具使用寿命,最好采用自动走刀。

4)进液器、活动中心支承中的各导向元件如有磨损,应及时更换,以免影响钻孔精度。

苏州硕朔精密刀具生产、定制深孔加工合金钻头、内冷麻花钻头、快速浅孔钻头、直槽钻头、不锈钢专用麻花钻头、中心钻头、定位钻头、定点钻头、平底钻头等。